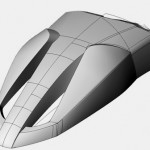

型が歪んだり、破損しないようにするために木材で補強を入れました。本体を横切るように入れる場合も多いようですが、形状が引っ張られて製品表面の形に影響する事もあるそうなので今回は箱型に囲う事にしました。今後、製品を成型する時も作業しやすそうですしね。

必要な大きさに切った木材を木ねじで組み立て、型本体と同じ樹脂とガラス繊維でつないでいきます。木材の高さの半分ぐらいまでは覆ったでしょうか。しっかりと一体化できました。

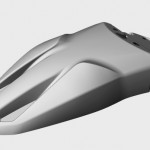

そして翌日はみ出た周囲をトリミングして、あとはマスターを外すばかり。

離形のために念入りに下処理をしても型とマスターが一体化してしまう事故は起こりうるという話なのでちょっとびびってました。。。